創新與融合 美國公司構建全球最大連續碳纖維復合材料3D打印工廠的軟件開發生態

一家美國公司宣布建設全球最大的連續碳纖維復合材料3D打印工廠,這一舉措不僅標志著先進制造技術的重大突破,更凸顯了軟件開發在驅動硬件創新中的核心地位。該工廠旨在規模化生產高強度、輕量化的復合材料部件,廣泛應用于航空航天、汽車、能源和國防等領域,而這一切的實現,離不開一套精密、高效且智能的軟件系統作為支撐。

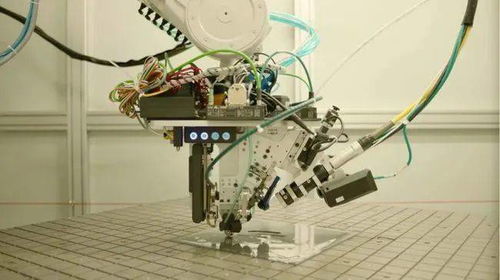

軟件開發在此次工廠建設中扮演著“大腦”與“神經中樞”的角色。從設計端開始,專用的生成式設計軟件利用算法優化部件結構,在滿足強度要求的同時最大化材料效率,這與傳統設計方式相比可減重高達50%。軟件能夠自動生成適合3D打印的復雜幾何形狀,如晶格結構,這些形狀用傳統方法幾乎無法制造。接著,在打印準備階段,切片和路徑規劃軟件至關重要。對于連續碳纖維復合材料打印,軟件必須精確控制纖維的鋪設方向、密度和樹脂浸潤過程,以確保最終產品的力學性能各向異性符合設計要求。這涉及到復雜的運動控制算法,以協調打印頭在多軸系統中的運動,實現纖維的精準定位和粘合。

工廠的運營高度依賴制造執行系統和物聯網平臺。這些軟件實時監控整個打印過程,收集溫度、壓力、纖維張力等海量數據,并通過機器學習模型進行分析,實現打印參數的動態調整和缺陷的早期預測。這種基于數據的閉環控制,顯著提高了生產的一致性和成品率,降低了廢料率。供應鏈管理軟件整合了從原材料(如碳纖維絲束和樹脂)到最終產品的全鏈條信息,確保生產的可追溯性和效率。

該工廠的軟件生態還強調開放性與協作。通過提供應用程序編程接口和軟件開發工具包,公司鼓勵第三方開發者為特定應用(如定制無人機部件或高性能運動裝備)創建專屬的打印策略和材料數據庫。這種平臺化戰略加速了創新,使工廠能夠快速響應多樣化的市場需求。仿真軟件也在其中發揮關鍵作用,能夠在虛擬環境中模擬打印過程和部件性能,減少物理試錯成本,縮短產品開發周期。

隨著工廠的投產,其軟件開發將持續演進。人工智能的深度集成將實現更自主的工藝優化和自適應制造,數字孿生技術將為每一件產品創建虛擬副本,用于全生命周期的監控和維護。網絡安全軟件也必須加固,以保護關鍵的設計數據和制造流程免受威脅。

這座全球最大的連續碳纖維復合材料3D打印工廠的誕生,是硬件工程與軟件智能深度融合的典范。它預示著制造業正邁向一個更加數字化、自動化和定制化的新時代,而強大的軟件開發能力,正是解鎖這一潛力的關鍵鑰匙。

如若轉載,請注明出處:http://www.kmn8.cn/product/35.html

更新時間:2026-01-19 07:42:30